12 sept. 2023

AutoTill AMAZONE

La solution pour la préparation de sol en autonomie

Le nouveau système AutoTill pour déchaumeur permet un réglage automatique et une surveillance des fonctions de la machine. Grâce à ce système, la machine se règle automatiquement en fonction des paramètres définis précédemment (profondeur de travail et vitesse) et ces fonctions sont surveillées de façon autonome.

Sur ce premier niveau, AutoTill surveille au moyen de l’ISOBUS, en association avec un tracteur standard, la fonctionnalité de la machine et indique au conducteur les problèmes étant rencontrés, par le biais de messages d’avertissement.

Sur le deuxième niveau, le système communique par le biais de l’ISOBUS, en association avec un tracteur standard et une interface AgXeed et réagit de façon autonome aux messages d’erreur, en modifiant les réglages de la machine. De ce fait, le chauffeur est moins sollicité et dispose de davantage de temps pour se concentrer sur son environnement de travail.

Sur le troisième niveau, AutoTill travaille de façon autonome avec un robot. Grâce à la communication ISOBUS, le déchaumeur est synchronisé avec le robot qui surveille les fonctionnalités du déchaumeur et réagit de façon autonome pour respecter les valeurs de consignes durant le travail. Le déchaumeur indique au robot la façon de solutionner un éventuel problème. De fait, la sécurité d’utilisation est élevée au niveau du travail autonome.

AutoTill dévoile pleinement ses atouts au deuxième niveau, durant les longues journées de travail à des vitesses élevées. Sur les grandes largeurs de travail, il est souvent difficile de surveiller en cabine l’ensemble de la machine, notamment en raison de la présence de poussière. Cela génère une attention plus élevée pour le chauffeur.

Grâce à AutoTill, le chauffeur est moins sollicité durant le chantier. Ainsi même les longues journées de travail ne posent pas de problème au chauffeur et la qualité du travail reste en permanence à un niveau de surveillance élevé.

L’intérêt majeur du troisième niveau d’utilisation lié à la technologie des capteurs embarqués est de rendre possible la gestion de l’outil de manière autonome. Ce point est un élément essentiel pour l'avenir en raison du manque actuel de personnel qualifié dans l'agriculture.

Afin de garantir la fiabilité d’un déchaumage autonome, AMAZONE a développé AutoTill avec différents systèmes de capteurs embarqués sur le déchaumeur pour la surveillance en cours de travail.

Lors de la mise en œuvre d’AutoTill, ces capteurs embarqués assurent la qualité de travail souhaitée de la machine.

Réglage automatique de la profondeur de travail pour le deuxième et le troisième niveau

Une des difficultés au travail avec un déchaumeur est de conserver la machine parallèle au sol lorsque les profondeurs de travail varient. Seul un alignement parallèle du châssis principal par rapport au sol par le biais du troisième point, garantit une profondeur de travail régulière.

Le capteur d’inclinaison sur le châssis et le système de capteur de position sur le vérin de terrage du rouleau, permettent de régler automatiquement en continu la profondeur de travail en fonction du travail souhaité. Grâce à l’échange de données entre le tracteur et le déchaumeur, couplé à l’attelage trois points, la profondeur de travail est d’abord ajustée via le rouleau de rappui, par le biais d’AutoTill. Le signal de modification de la longueur du troisième point est envoyé au tracteur par le capteur d'inclinaison donnant l’aplomb du châssis. Ce dernier ajuste la longueur du troisième point hydraulique jusqu’à ce qu’il reçoive le signal du capteur d'inclinaison, indiquant que le déchaumeur est de nouveau aligné et parallèle au sol. Les dents avant travaillent alors à la même profondeur que celles de l’arrière.

Ainsi il est possible de garantir le bon réglage de la machine et d’autre part de prévoir de travailler à différentes profondeurs lors de la planification des tâches de la machine.

Sécurité d’utilisation permanente

Les déchaumeurs sont conçus de manière à ce que le dégagement sous bâti, l'écartement et la disposition des dents permettent le passage de volumes importants de matières organiques et de terre au travers de l’outil.

Dans des conditions défavorables extrêmes, par exemple des céréales versées, il peut exister des risques de bourrages. Dans ce cas, il est particulièrement important pour la conduite autonome de détecter rapidement le phénomène de bourrage et de le solutionner avec AutoTill. Pour le travail automatisé avec un tracteur standard, le chauffeur est aussi assisté par le système. Ainsi AutoTill est en mesure de détecter des bourrages dans la machine que le chauffeur ne peut pas voir ou difficilement durant le travail, en raison de conditions poussiéreuses par exemple. De fait, la sécurité d’utilisation de la machine est encore augmentée.

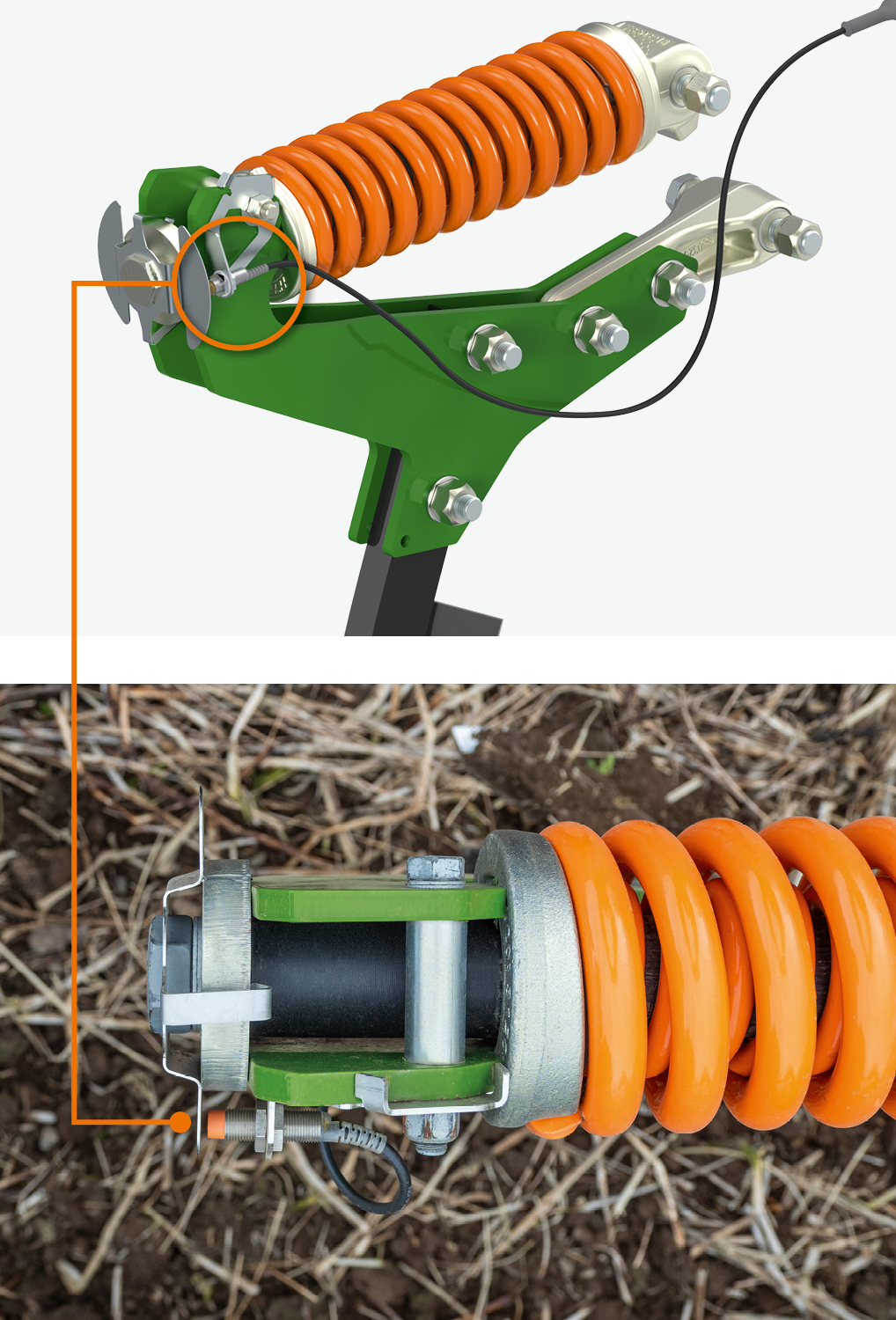

Avec AutoTill, AMAZONE a privilégié une surveillance des fonctionnalités à l’aide de capteurs qui détectent les prémices d’un phénomène de bourrage de la machine occasionné par des accumulations de matières organiques, et empêchent l’arrêt complet de la machine. La surveillance se fait par des capteurs de pression intégrés dans la sécurité des dents. Ces derniers détectent les accumulations éventuelles de matières organiques ou de terre dans la machine, envoient un message d'avertissement au conducteur et déclenchent la résolution du problème. L'avantage des capteurs par rapport à un système de caméras réside dans la sécurité d'utilisation. Les caméras atteignent leurs limites d’utilisation en raison de la formation de poussières durant le travail du sol. De plus, durant la préparation du sol, l’environnement de travail des caméras est constitué de pierres et de terre augmentant les risques d’être rapidement endommagées.

La vitesse de rotation du rouleau est également mesurée et comparée avec l’avancement du tracteur. Le frein en rotation du rouleau est mesuré en calculant la différence entre la vitesse d’avancement du tracteur ainsi que celle du rouleau tout en tenant compte du taux de patinage du tracteur. Une accumulation de terre devant le rouleau peut ainsi être détectée.

Différentes approches peuvent être déployées par AutoTill pour solutionner le problème de bourrage.

Une des solutions consiste à ce que le système réduise la profondeur et la vitesse de travail lorsqu'un bourrage est détecté afin que ce dernier puisse se résorber à l'intérieur du compartiment des dents. D'autres solutions prenant en compte le sol et la quantité de matière organique en surface peuvent être enregistrées dans AutoTill. Elles sont ensuite sélectionnées au choix selon l’utilisation souhaitée par le commanditaire de la tâche.

Ainsi la machine réagit de façon autonome aux situations de travail et problèmes rencontrés avec un fonctionnement autonome qui est assuré, même dans des conditions difficiles. Le travail automatisé réduit aussi considérablement la surveillance du chauffeur.

Capteur embarqué sur la sécurité non stop

La sécurité à déclenchement non stop hydraulique est équipé de capteurs permettant de détecter et mesurer les sollicitations. C’est une donnée importante selon les équipements du déchaumeur mais aussi selon la profondeur de travail souhaitée. Ainsi par exemple, lors d’une préparation de sol en profondeur avec des pointes de soc de 80 mm de large ou avec des ailettes de 350 mm, si la sécurité déclenche de façon répétée, une recommandation de changement de pointe est préconisée.

De fait, avec les paramètres définis "profondeur de travail 30 cm" et "vitesse de travail 10 km/h", la recommandation par AutoTill de réaliser le changement des socs étroits de 40 mm est affichée sur le terminal. Ainsi les sollicitations du déchaumeur, l’usure des pièces et la consommation de carburant sont réduits.

Le système peut donner des indications sur les conditions de sol, les zones plus dures ainsi que les zones pierreuses, et peut ainsi réaliser un ameublissement ciblé au besoin.

Surveillance des pointes de soc

Pour garantir la sécurité à l’utilisation et la qualité du travail du déchaumage, les pointes de soc sont contrôlées par un capteur de proximité inductif. Ce capteur détecte la perte d’une pointe de soc, suite à une collision par exemple avec une pierre. Cette surveillance avertit directement le chauffeur qu’une pointe est manquante. Ainsi la pointe est remplacée rapidement par le chauffeur et préserve alors l’usure de l’étançon de la dent. Les temps d’immobilisation et les pièces d’usure sont donc minimisés.

AutoTill pour une conduite automatisée et autonome

Grâce à AutoTill, le déchaumeur peut être utilisé de manière automatisée avec un tracteur standard équipé de la fonction ISOBUS, afin de faciliter le travail du chauffeur. Ainsi la pénibilité des longues journées de travail pour le chauffeur est réduite.

La détection et la résolution des problèmes en continu durant le travail sont les avantages de l’utilisation en solution autonome. En association avec le concept 3A (Advanced Automation and Autonomy – le partenariat ouvert pour plus d'efficacité et d'autonomie), il est désormais possible de planifier l’intervention au champ, de réaliser l’action de travail dans la parcelle de manière sécurisée et autonome mais aussi d’assurer la traçabilité avec un enregistrement de data associé à chaque chantier. Grâce à la communication entre le tracteur et l’outil porté, des actions sont déclenchées pour répondre aux différentes configurations rencontrées au travail et cela de manière totalement autonome. Ainsi les robots autonomes et les machines portées peuvent répondre à une utilisation jour et nuit 24h/24.

- La préparation de sol en conduite automatisée avec un chauffeur moins sollicité

- Le système peut travailler de façon autonome en combinaison avec les robots

- Les dysfonctionnements au travail sont détectés et automatiquement corrigés

- L’implication du personnel est réduite

- Coûts d’utilisation et de maintenance réduits

AutoTill AMAZONE